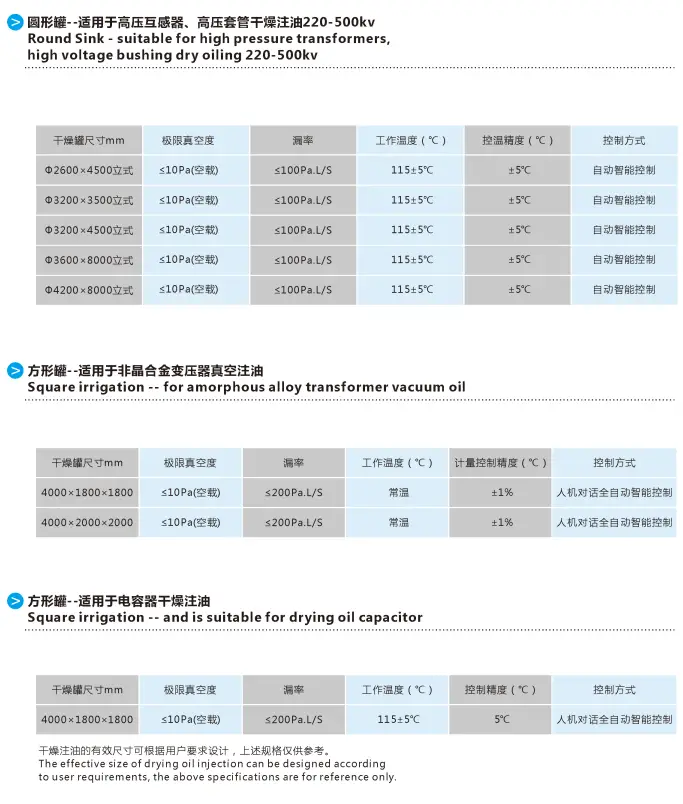

全真空下进行注油工艺(可增加干燥功能)并在产品干燥结束后自动定量注油,使产品质量有可靠保证。

最高可采用三级真空泵系统,空罐极限真空1pa,罐体泄漏率≤0.4mbar /./s,确保高真空环境纯净。

在真空机组和真空罐之间安装油气分离捕集器,可冷凝回收部分绝缘油,避免和减少绝缘油对真空系统的污染。

方形真空罐罐体及罐门为框型法兰配做,可以确保法兰长久不变形。

具备加热功能的真空罐采用电加热,导热油作为传热介质;罐门采用电热板加热.。使产品升温均匀可靠,不会产生局部过热情况。罐内温度场稳定时,其温度均匀度为±3℃。

带干燥功能的注油设备,其导热油加热系统中并联布置一组换热器,产品工艺需要冷却时,可通过冷却导热油温度降低罐温,使产品的温度降低至70℃以下,以便出炉时减少回潮现象。

适当数量的注油分支管线通过法兰进入真空罐,每套支路可通过适当的管路和产品链接,便于合格的绝缘油进入产品。

所有注油管路、配件采用304不锈钢材质,总管路上总注油量自动控制。

所有的支路中分别配置流量计,用于预置设定各支路的注油总量,当达到设定注油量时,进油阀门关闭。同时每支路另配置1套玻璃转子流量计,用于控制各支路注油量,使注油速度可控。

高端的控制系统采用PLC作为主控单元,工控机监控,可实现工艺过程中加热、冷却、抽真空及注油的自动控制。超温报警提示,自动断水、断气保护及报警提示。可监控、储存、打印当前及历史参数(时间、温度、真空度、注油量)。